La manutenzione predittiva è il futuro dell’industria dell’automotive

Nell’era della flessibilità l’industria deve diventare sempre più efficace nella gestione dei livelli di produzione resi più instabili dalla frammentazione del mercato. Per questo è necessario che l’intera infrastruttura sia sempre efficiente. Gli asset come attrezzature, macchinari e computer, sono indispensabili per la produzione e per questo rotture e guasti rischiano di essere più pericolosi oggi che in passato. La manutenzione diventa quindi uno degli aspetti più importanti per le aziende. In questo contesto la manutenzione predittiva diventa fondamentale per giocare d’anticipo individuando i problemi prima che si verifichino. Ma cosa si intende esattamente per “manutenzione predittiva”?

Cosa significa manutenzione predittiva

Si tratta di un approccio metodologico che prevede l’impiego di tool per il condition monitoring, cioè strumenti che controllano le prestazioni dei macchinari durante il loro funzionamento individuando eventuali anomalie prima che si arrivi alla rottura. La manutenzione predittiva si differenzia da altre due più vecchie: la reattiva e la preventiva. La prima consiste nella riparazione solo dopo che si verifica il malfunzionamento o la rottura di un macchinario; la seconda è invece programmata e prevede l’intervento dopo un tempo standard o una certa intensità di utilizzo, come nel caso dei tagliandi delle auto programmati ogni due anni o dopo 15 mila chilometri percorsi. È chiaro che queste due modalità di presentano degli aspetti perfettibili: la prima per i tempi e la seconda perché magari implica la sostituzione di componenti ancora sane.

Per superare i limiti di questi due approcci, la predittiva si appoggia a tecnologie all’avanguardia e personale esperto, ma soprattutto alla raccolta di dati. Queste informazioni arrivano grazie a dispositivi intelligenti e sensori installati sui macchinari. I dati raccolti riguardano diversi aspetti: temperatura, pressione, vibrazioni, velocità di rotazione o movimento e proprietà chimiche dei componenti. I sensori sono in grado di rilevare valori anomali allertando i lavoratori su possibili rotture. Prendiamo ad esempio la temperatura: la rilevazione di un picco verrebbe raccolta dal software di monitoraggio che a sua volta potrebbe intervenire per evitare eventuali scoppi. E ancora: l’analisi di vibrazioni non previste permetterebbe l’individuazione di un componente prossimo alla rottura o al cedimento.

I vantaggi tra economia e ambiente

Questo modo di agire ha diversi vantaggi. Riduce gli interventi di manutenzione a quelli strettamente necessari, così ogni componente viene utilizzato al massimo. Allungando la vita dei componenti viene di conseguenza prolungata anche l’attività di tutti gli impianti. L’individuazione di anomalie migliora la sicurezza della macchina e degli operatori e permette di ridurre l’impatto ambientale grazie a una vita media dei macchinari più lunga.

Lo stato dell’arte: uno sguardo sul futuro

Oggi questo settore si appresta a un nuovo salto di qualità. La capacità di raccolta e accumulazione dei dati, i cosiddetti big data, stanno diventando sempre più importanti e fondamentali per la manutenzione predittiva. A questo va unito l’importante comparto del machine learning e alla progressiva diffusione dell’intelligenza artificiale. La raccolta delle informazioni verrà accompagnata da una loro elaborazione sempre più precisa. Il futuro prossimo dell’internet delle cose (IoT) spinto soprattutto dalle reti mobili 5G di ultima generazione, renderà la manutenzione sempre più rapida e soprattutto gestibile da remoto.

Chiaramente la manutenzione predittiva porta con sé anche rischi e difficoltà. Per metterla in pratica serve un’ottima conoscenza delle macchine e dei sistemi, ma soprattutto una spiccata sensibilità digitale dato che gli algoritmi che si occupano di elaborare i dati raccolti sono la parte fondamentale del processo.

Gli esperimenti di Audi per guardare al futuro

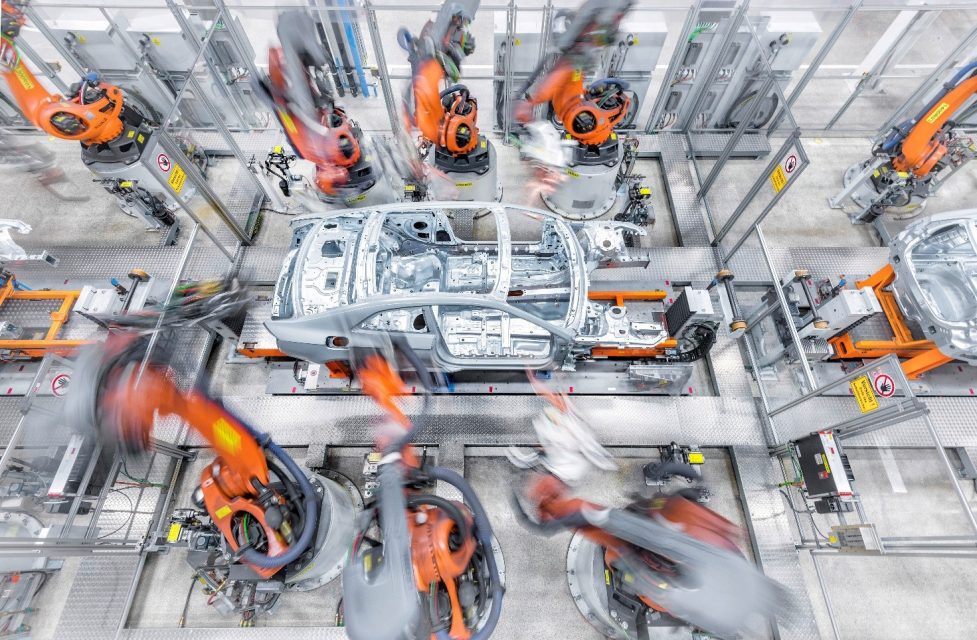

Nonostante la complessità c’è chi è in grado di padroneggiare la materia con abilità implementando queste strategie in realtà complesse, come nel caso di Audi. La sua smart digital maintenance, testata in particolare negli impianti di Neckarsulm, ha reso i processi di lavorazione più efficienti riducendo i tempi di intervento.

Quello di Neckarsulm è un progetto pilota che con ogni probabilità verrà presto esteso. I tecnici si cono concentrati, ad esempio, su una macchina rivettatrice. Andreas Rieker, responsabile della manutenzione, ha spiegato che quel tipo di macchinario può arrivare a gestire fino a 1,2 milioni di rivetti, spinti con l’aria compressa attraverso un tubo a una velocità che può arrivare a 20 metri al secondo. Questo, ha continuato Rieker, lascia tracce di usura all’interno dei tubi.

Lo staff di Audi ha quindi applicato la manutenzione preventiva al macchinario raccogliendo oltre un milione di dati per determinare il momento migliore per sostituire il tubo. L’operazione non solo ha permesso di sfruttare il componente fino al suo esaurimento, ma soprattutto ha consentito di sincronizzare l’intervento manutentivo con periodi di bassa produzione. Per Mathias Mayer del Data Driven Production Tech Hub di Neckarsulm, questo è un po’ come guardare nel futuro. «Vogliamo rilevare usura e problemi prima che si verifichino», il tutto con un uso combinato di sensori, dati e algoritmi.

La vera sfida ora è quella di allargare le aree di intervento. Audi sta cercando di standardizzare i processi per connettere le apparecchiature e creare un database più completo. Se il progetto pilota confermerà i buoni risultati l’azienda punta a estendere queste forme di manutenzione predittiva alla produzione in serie.

Il primo passo in questa direzione è dato dalla formazione del personale Audi che si occupa di manutenzione. La prima arma è l’app iMaintenance, uno strumento che si basa su un database con oltre 5 mila pagine di materiale e guide per la risoluzione dei problemi. Se un macchinario segnala un errore l’operatore può facilmente accedere al codice e verificare qual è l’intervento più giusto da fare. L’App è il frutto di un progetto congiunto che ha messo in collegamento l’impianto di Neckarsulm con quello di Ingolstadt.

contenuto sponsorizzato