Ponte per Genova: focus su calcestruzzo e casseforme

“Semplice, parsimonioso, ma non banale. Sembrerà una nave ormeggiata nella valle; un ponte in acciaio chiaro e luminoso. Di giorno rifletterà la luce del sole ed assorbirà energia solare e di notte la restituirà. Sarà un ponte sobrio, nel rispetto del carattere dei genovesi”. Così Renzo Piano ha descritto il progetto del nuovo viadotto sul Polcevera. Il Ponte per Genova.

Continua il lavoro per il Ponte per Genova

Un viadotto di acciaio e calcestruzzo, alto 42 metri, con 18 pile in cemento armato di sezione ellittica (9,50m x 4,00m) e 19 campate costituenti la travata continua dell’impalcato principale lungo 1.067,17 metri. Un’infrastruttura imponente, simbolo dell’eccellenza italiana e con un grande contenuto tecnologico che la rende indiscutibilmente moderna e sostenibile. Per il nuovo viadotto sul Polcevera infatti, sono state impiegate società che rappresentano l’eccellenza italiana nel mondo quali Salini Impregilo, Fincantieri e Italferr che, in collaborazione con decine di imprese specializzate, hanno sviluppato il progetto esecutivo e realizzato il nuovo viadotto rispettando il serratissimo cronoprogramma dei lavori approvato dal Commissario Straordinario per la Ricostruzione, Marco Bucci.

“Rapidità d’azione e decisioni fuori dall’ordinario” sono infatti, le parole che meglio identificano la sfida affrontata dalle imprese che hanno lavorato e contribuito attivamente all’avanzamento dei lavori h24 e 7 giorni su 7 nella realizzazione del nuovo ponte sul Polcevera. Una vera “task force” con un obiettivo unico, quello di restituire a Genova una viabilità fondamentale per l’equilibrio sociale ed economico della città nel segno della sicurezza e sostenibilità. Sicurezza e sostenibilità, due condizioni alle quali non ci si può più sottrarre e delle quali le società PERI S.r.l. e Italcementi S.p.a., ne hanno fatto il loro segno distintivo, proponendo innovative soluzioni tecnologiche riguardanti le casseforme, le impalcature ed il calcestruzzo per la realizzazione di questa orgogliosa opera tricolore.

Risparmio di tempo, consegne just time e sicurezza integrata: le soluzioni di PERI per casseforme e impalcature

“Sistemi e soluzioni di casseforme e impalcature all’avanguardia”. Questo il contributo della società PERI S.r.l. per il Ponte di Genova. Una realtà dalla comprovata esperienza internazionale nella costruzione di ponti e viadotti che ha messo in campo sistemi e soluzioni di casseforme e impalcature all’avanguardia per la realizzazione dei plinti di fondazione e delle 21 imponenti pile in calcestruzzo armato (18 per il ponte e 3 per le rampe di accesso) del nuovo viadotto sul Polcevera, contribuendo così all’avanzamento con ritmo regolare delle lavorazioni ed il raggiungimento dei numeri da capogiro per i quali il cantiere sarà ricordato (9.000 mc di terre scavate, 60.000 mc di calcestruzzo utilizzati per le parti in opera in c.a., 15.000 tonnellate di acciaio per la carpenteria metallica e 250 pali di fondazione di un metro e mezzo di diametro).

Un mix ben assortito, fatto di consegne just in time di casseforme pre-assemblate, sistemi integrati di sicurezza e procedure di messa in opera delle stesse, a massima tutela degli addetti in cantiere.

Le fondazioni del viadotto sul Polcevera

Per la realizzazione delle fondazioni del nuovo viadotto, PERI S.r.l. ha infatti ideato e messo a disposizione le casseforme per pareti TRIO. Un tipo di cassaforma che, abbinata sistema di protezione PROKIT, un grigliato di protezione alto 110 cm, con funzione di parapetto perimetrale per evitare le cadute dall’alto, ha permesso di raggiungere gli obiettivi temporali prestabiliti grazie alla sua rapidità e facilità di messa in opera per via del componente di congiunzione previsto (la morsa BFD) per accostare, allineare e serrare ermeticamente gli elementi a telaio.

Casseforme per pareti TRIO utilizzate per la realizzazione delle fondazioni. Permettono rapidità e facilità di messa in opera grazie alla morsa BFD, il solo componente di congiunzione che il sistema prevede per accostare, allineare e serrare ermeticamente gli elementi a telaio.

Velocità di messa in opera e maggiore ordine in cantiere ai quali hanno anche contribuito le soluzioni tecnologiche adottate sia per le pile che per i relativi baggioli, le casseforme VARIO GT24. Casseforme queste, pre-assemblate per pareti componibili con le travi reticolari GT24. Precisamente dimensionate alle pile del viadotto ed abbinate al sistemi di ripresa PERI RCS con guide e PERI BR hanno permesso la realizzazione in elevazione delle pile in calcestruzzo armato e delle rampe di accesso. E garantito cicli di getto continui ed in massima sicurezza grazie agli attacchi di sospensione RCS (attacchi che hanno garantito un continuo e sicuro ancoraggio delle guide alle porzioni di pila già realizzata) e le piattaforme di sostegno e di ripresa BR che hanno permesso di avere un piano continuo e sicuro di lavoro.

Soluzione tecnologica VARIO GT24, la cassaforme per pareti componibile con la trave reticolare GT24 che, abbinata al sistema di ripresa PERI RCS con guide, è stata adottata per la realizzazione delle pile e dei relativi baggioli.

Continuità certificata di qualità, durabilità, sicurezza e sostenibilità

“Dovrà durare mille anni”. Queste le parole di Renzo Piano quando presentò il suo progetto per il nuovo viadotto di Polcevera. Un obiettivo di certo arduo e ambizioso, ma non molto lontano dalla realtà. Per la realizzazione delle 18 pile verticali in calcestruzzo di sostegno della struttura in acciaio e la copertura della parte orizzontale sottostante il manto d’asfalto, sono stati infatti impiegati circa 67 mila mc di calcestruzzo “high performance” il cui mix design è stato messo a punto nei laboratori della Direzione Tecnologia e Qualità di Italcementi presso i.lab. Un calcestruzzo con materie prime (cemento, aggregati ed acqua) interamente provenienti dal territorio ligure ed appositamente studiate e selezionate per rispondere alle stringenti richieste progettuali in termini di resistenza meccanica e durabilità ed attenuare la CO2 footprint (elevato tenore di materiale riciclato, circa il 40% e basso livello di emissioni CO2, circa 500 Kg/t ).

Un prodotto sicuro e sostenibile, che permette all’impianto Calcestruzzi di Genova Chiaravagna, il sito produttivo ligure che fornisce l’importante cantiere del nuovo viadotto, di ottenere la certificazione internazionale CSC “Responsible sourcing certificate for concrete and its supply chain” rilasciata dal Concrete Sustainability Council. Questa, validando l’intera filiera produttiva del sito (dal trasporto al riciclo delle materie prime), ha certificato il processo di approvvigionamento responsabile secondo i principi base della sostenibilità e nel rispetto di cinque categorie di crediti:

- Pre-requisiti;

- Sostenibilità ambientale;

- Gestione;

- Sostenibilità sociale;

- Sostenibilità economica.

Italcementi e Calcestruzzi ancora più green

Questo passaggio ha permesso ad Italcementi e Calcestruzzi di poter definire il cemento ed il calcestruzzo utilizzati per il Ponte di Genova come prodotti con continuità certificata di qualità, durabilità, sicurezza e sostenibilità. E poter anche così ottenere un ulteriore risultato sul fronte della sostenibilità, in aggiunta a quelli già ottenuti con la nuova gamma dei calcestruzzi green Eco.build, capaci di soddisfare le richieste del Green Procurement.

Eccellenza italiana e certificazioni internazionali, un connubio perfetto che conferma ancora una volta lo schieramento delle migliori competenze dell’industria italiana delle costruzioni per la realizzazione del nuovo viadotto e che, con un tocco di follia, fa davvero sperare che il Ponte di Genova, d’ora in poi, possa realmente durare mille anni. E anche di più.

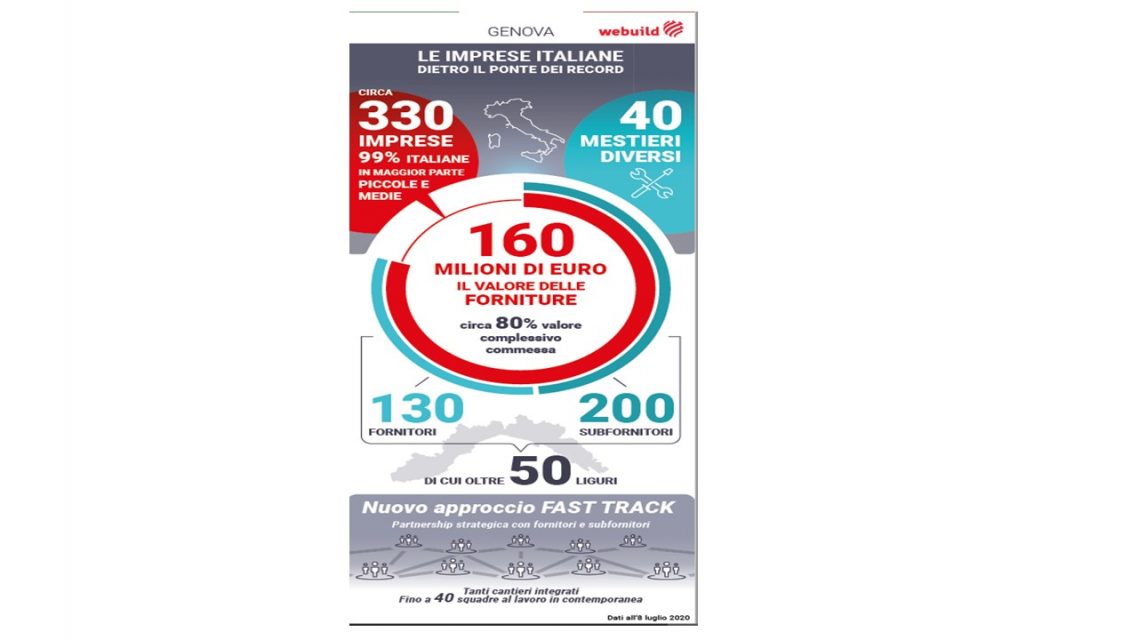

La filiera italiana: a Genova 330 imprese di piccole e medie dimensioni per forniture da 160 milioni di euro

Quasi 330 imprese medie e soprattutto piccole da tutta l’Italia, per un valore delle forniture che supera i 160 milioni di euro, quasi l’80% del valore complessivo della commessa: sono i numeri che raccontano il mondo della filiera italiana che, coordinato dal Gruppo Webuild insieme a Fincantieri, ha contribuito alla realizzazione del nuovo Ponte di Genova, e permesso di sperimentare un modello virtuoso di valorizzazione delle competenze di un settore in profonda crisi, che il Gruppo Webuild intende consolidare e far ripartire con l’operazione industriale Progetto Italia.

Eccellenze che esprimono la migliore qualità che il Made in Italy ha prodotto nel mondo delle infrastrutture, e che il Gruppo punta a rendere sempre più forte e competitivo in Italia e all’estero grazie a Progetto Italia per lo sviluppo del settore nel Paese.

La costruzione del viadotto dei record, giunto al termine dei lavori a un anno dal primo getto di calcestruzzo, ha permesso a centinaia di fornitori e subfornitori di lavorare ad uno dei progetti più iconici in Italia, mettendo a disposizione del cantiere servizi altamente specializzati. Dai lavori di scavi per le fondazioni, al trasporto dei maxi impalcati lunghi fino a 100 metri per le vie di Genova, alla costruzione dei sofisticati pennoni fino alla produzione e montaggio dei pannelli fotovoltaici: sono oltre quaranta i mestieri, diversi ed integrati, messi a sistema dal modello organizzativo del Gruppo Webuild. A Genova la Società ha infatti messo in pratica il fast track, un approccio al lavoro in cantiere che prevede la realizzazione delle lavorazioni in parallelo, attraverso l’allestimento di tanti cantieri, ognuno dei quali gestito in modo efficiente e integrato con gli altri. Nella sola fase di “vestizione” finale del ponte (la fase conclusiva dei lavori che prevede gli interventi finali prima dell’inaugurazione del viadotto), sono operative quaranta squadre che lavorano in contemporanea, con oltre 200 operai.

Se da un lato le imprese di Genova e della Liguria sono rappresentate insieme ad altre aziende del Nord Italia, dall’altro molte aziende del Sud hanno svolto ruoli decisivi, come accaduto alla Faver di Bari, che ha realizzato i 18 pennoni alti 28 metri, progettati per illuminare in modo scenografico l’infrastruttura e destinati fin da subito a diventare uno dei simboli di quest’opera. Tra i fornitori, imprese come le Acciaierie Valbruna, un’eccellenza italiana nella produzione di acciai speciali in attività dal 1925; la Bosco Italia, che sta assemblando e montando proprio in questi giorni i pannelli fotovoltaici, essenziali per rendere il ponte autonomo dal punto di vista energetico, così come i pannelli di protezione in vetro; o ancora la Akron e la Geoinvest, specializzate nel campo della geofisica e incaricate delle indagini del sottosuolo o la Drafinsub, chiamata per la bonifica degli ordigni bellici, un’operazione necessaria prima della costruzione di qualunque genere di infrastruttura, e il Politecnico di Milano, dove sono state realizzate le prove nella galleria del vento sul plastico del ponte.