Le tecniche elettrochimiche per controllare la corrosione dei ferri nel calcestruzzo

Le principali tecniche elettrochimiche per il controllo della corrosione dei ferri nel calcestruzzo armato sono: la prevenzione catodica, la protezione catodica, la rimozione elettrochimica dei cloruri e la ri-alcalinizzazione elettrochimica del calcestruzzo.

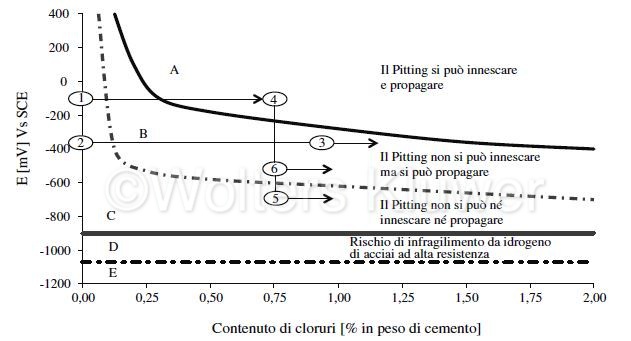

La prevenzione catodica si applica a strutture nuove che si prevede possano essere contaminate soprattutto da cloruri; le armature vengono polarizzate catodicamente con lo scopo di aumentare il tenore di cloruri necessario per innescare l’attacco in modo tale che non venga mai raggiunto nell’arco della vita di servizio della struttura.

La protezione catodica si applica a strutture già interessate da corrosione, soprattutto da cloruri; le armature sono polarizzate in senso catodico, cioè il loro potenziale è portato a valori più negativi rispetto a quello di corrosione libera, per cui la velocità di corrosione è ridotta o, addirittura, se si raggiunge un potenziale più negativo del valore di ripassivazione, Eprot, essa è, in concreto, sensibilmente ridotta a valori tali da poter essere considerati nulli rispetto alla vita utile attesa della struttura.

Tutte le tecniche elettrochimiche citate sono realizzate imponendo la circolazione di una corrente continua tra un anodo, fissato generalmente alla superficie esterna della struttura, e le armature. Le densità di corrente imposte variano da 1÷2 mA/m2 per la prevenzione catodica, a 5÷20 mA/m2 per la protezione catodica, fino a 1.000÷2.000 mA/m2 per la ri-alcalinizzazione e la rimozione elettrochimica dei cloruri.

Lo scopo della prevenzione catodica è di impedire che l’attacco possa innescarsi e dare luogo a fenomeni di corrosione. Pertanto, con la prevenzione catodica si andrà a operare nella zona B della foto di copertina, ove il pitting non si può innescare, e l’evoluzione durante la vita della struttura segue il percorso passante dai punti 1, 2 e 3. Se la protezione catodica è invece applicata quando l’attacco corrosivo è già innescato (punto 4), si andrà ad abbassare il potenziale in modo da ottenere la protezione completa (ossia seguendo il percorso dal punto 4 verso il punto 5) oppure protezione non completa ma accettabile (percorso dal punto 4 al punto 6).

La rimozione dei cloruri e la ri-alcalinizzazione sono proposte in alternativa alle tecniche tradizionali per il ripristino di strutture contaminate da cloruri o carbonatate. Le due tecniche impiegano un sistema anodico simile, costituito dall’anodo e dall’elettrolita, posizionati all’esterno della struttura e rimossi al termine del trattamento. L’anodo può essere costituito, ad esempio, da una rete di acciaio. L’elettrolita, impastato con fibre di carta o altro, è spruzzato o fatto aderire all’anodo e al calcestruzzo.

Nella rimozione dei cloruri, l’elettrolita è costituito da una soluzione di idrossido di calcio saturo o, spesso, semplicemente da acqua di rubinetto. La quantità di cloruri rimossi dipende dalla carica totale circolata tra l’armatura e l’anodo (e quindi dalla corrente imposta e dalla durata del trattamento), nonché dall’efficienza di rimozione. La densità di corrente riferita alla superficie del calcestruzzo è compresa tra 0,5 e 2 A/m2.

La ri-alcalinizzazione, un sistema anodico identico al precedente tranne che per la natura dell’elettrolita (che, in questo caso, è una soluzione di carbonato di sodio) è effettuata sia a partire dalla superficie esterna del calcestruzzo, dove l’elettrolita alcalino penetra all’interno del calcestruzzo, sia dalla superficie delle armature, dove la reazione catodica produce ioni OH (diventando più alcalina). Si ottengono, così, valori di pH anche superiori a 14 attorno alle armature e la regione ri-alcalinizzata risulta sufficientemente ampia per garantire il mantenimento delle condizioni di passività sulle armature per tempi lunghi dopo l’interruzione del trattamento.

La tecnica, analogamente alla rimozione elettrochimica, opera a densità di corrente comprese nell’intervallo 0,5÷2 A/m2 ma non si devono superare i 2÷5 A/m2.

La durata del trattamento varia da alcuni giorni a qualche settimana in funzione della profondità di carbonatazione, dello spessore del copriferro e della qualità del calcestruzzo, della distribuzione delle armature, della densità e distribuzione della corrente.

Il risultato finale dipende dal raggiungimento di un adeguato valore del pH all’interno del copriferro.

A intervalli regolari, durante il trattamento, si prelevano dei campioni di calcestruzzo per osservare lo sviluppo del cambiamento di pH, spruzzando un indicatore di pH liquido (fenolftaleina), classico metodo per le prove di profondità di carbonatazione.

Le tecniche appena descritte sono alquanto costose o comunque abbastanza invasive. Esistono, tuttavia, tecniche diagnostiche in situ che consentono di monitorare, ispezionare e controllare periodicamente la struttura. Tale monitoraggio consente interventi in tempi brevi, prima cioè che i processi in atto si diffondano in maniera estensiva o provochino conseguenze peggiori. Si pensi, ad esempio, all’utilizzo di tecniche non invasive per il controllo dello stato di “salute” dei materiali, che consentano di individuare i punti in cui e necessario un intervento rapido e tempestivo.

Condizioni di corrosione delle armature a seguito dell’applicazione della prevenzione e della protezione catodica